Page 29 - การศึกษาธาตุอาหารในปุ๋ยหมักที่ผลิตจากกากตะกอนน้ำเสีย เทศบาลเมืองป่าตอง อำเภอกะทู้ จังหวัดภูเก็ต

P. 29

ห้องสมุดกรมพัฒนาที่ดิน

22

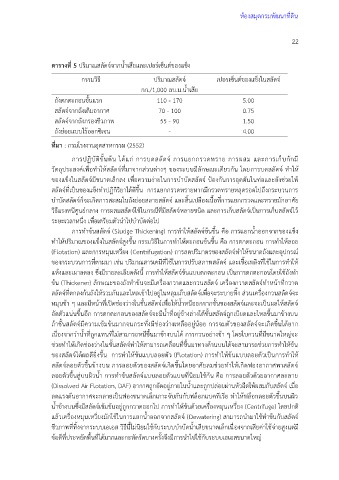

ตารางที่ 5 ปริมาณสลัดจ์จากน้ าเสียและเปอร์เซ็นต์ของแข็ง

กรรมวิธี ปริมาณสลัดจ์ เปอรเซ็นต์ของแข็งในสลัดจ์

กก./1,000 ลบ.ม.น้ าเสีย

ถังตกตะกอนขั้นแรก 110 - 170 5.00

สลัดจ์จากถังเติมอากาศ 70 - 100 0.75

สลัดจ์จากถังกรองชีวภาพ 55 - 90 1.50

ถังย่อยแบบไร้ออกซิเจน - 4.00

ที่มา : กรมโรงงานอุตสาหกรรม (2552)

การปฏิบัติขั้นต้น ได้แก่ การบดสลัดจ์ การแยกกรวดทราย การผสม และการเก็บกักมี

วัตถุประสงค์เพื่อท าให้สลัดจ์ที่มาจากส่วนต่างๆ ของระบบมีลักษณะเดียวกัน โดยการบดสลัดจ์ ท าให้

ของแข็งในสลัดจ์มีขนาดเล็กลง เพื่อความง่ายในการบ าบัดสลัดจ์ ป้องกันการอุดตันในท่อและยังช่วยให้

สลัดจ์ที่เป็นของแข็งท าปฏิกิริยาได้ดีขึ้น การแยกกรวดทรายหากมีกรวดทรายหลุดรอดไปถึงกระบวนการ

บ าบัดสลัดจ์ก็จะเกิดการสะสมในถังย่อยสลายสลัดจ์ และสิ้นเปลืองเนื้อที่การแยกกรวดและทรายมักอาศัย

วิธีแรงหนีศูนย์กลาง การผสมสลัดจ์ใช้ในกรณีที่มีสลัดจ์หลายชนิด และการเก็บสลัดจ์เป็นการเก็บสลัดจ์ไว้

ระยะเวลาหนึ่ง เพื่อเตรียมตัวน าไปบ าบัดต่อไป

การท าข้นสลัดจ์ (Sludge Thickening) การท าให้สลัดจ์ข้นขึ้น คือ การแยกน้ าออกจากของแข็ง

ท าให้ปริมาณของแข็งในสลัดจ์สูงขึ้น กรรมวิธีในการท าให้ตะกอนข้นขึ้น คือ การตกตะกอน การท าให้ลอย

(Flotation) และการหมุนเหวี่ยง (Centrifugation) การลดปริมาตรของสลัดจ์ท าให้ขนาดถังและอุปกรณ์

ของกระบวนการที่ตามมา เช่น ปริมาณสารเคมีที่ใช้ในการปรับสภาพสลัดจ์ และเชื้อเพลิงที่ใช้ในการท าให้

แห้งและเผาลดลง ซึ่งมีรายละเอียดดังนี้ การท าให้สลัดจ์ข้นแบบตกตะกอน เป็นการตกตะกอนโดยใช้ถังท า

ข้น (Thickener) ลักษณะของถังท าข้นจะมีเครื่องกวาดและกวนสลัดจ์ เครื่องกวาดสลัดจ์ท าหน้าที่กวาด

สลัดจ์ที่ตกลงก้นถังให้รวมกันและไหลเข้าไปอยู่ในหลุมเก็บสลัดจ์เพื่อจะระบายทิ้ง ส่วนเครื่องกวนสลัดจ์จะ

หมุนช้า ๆ และมีหน้าที่เปิดช่องว่างในชั้นสลัดจ์เพื่อให้น้ าหนีออกจากชั้นของสลัดจ์และจะเป็นผลให้สลัดจ์

อัดตัวแน่นขึ้นอีก การตกตะกอนของสลัดจ์จะมีน้ าที่อยู่ข้างล่างใต้ชั้นสลัดจ์ถูกเบียดและไหลขึ้นมาข้างบน

ถ้าชั้นสลัดจ์มีความเข้มข้นมากจนกระทั่งมีช่องว่างเหลืออยู่น้อย การจมตัวของสลัดจ์จะเกิดขึ้นได้ยาก

เนื่องจากว่าน้ าที่ถูกแทนที่ไม่สามารถหนีขึ้นมาข้างบนได้ การกวนอย่างช้า ๆ โดยใบกวนที่มีขนาดใหญ่จะ

ช่วยท าให้เกิดช่องว่างในชั้นสลัดจ์ท าให้สามารถเคลื่อนที่ขึ้นมาทางด้านบนได้จะสามารถช่วยการท าให้ข้น

ของสลัดจ์ได้ผลดียิ่งขึ้น การท าให้ข้นแบบลอยตัว (Flotation) การท าให้ข้นแบบลอยตัวเป็นการท าให้

สลัดจ์ลอยตัวขึ้นข้างบน การลอยตัวของสลัดจ์เกิดขึ้นโดยอาศัยลมช่วยท าให้เกิดฟองอากาศพาสลัดจ์

ลอยตัวขึ้นสู่บนผิวน้ า การท าข้นสลัดจ์แบบลอยตัวแบบที่นิยมใช้กัน คือ การลอยตัวด้วยอากาศละลาย

(Dissolved Air Flotation, DAF) อากาศถูกอัดอยู่ภายในน้ าและถูกปล่อยผ่านหัวฉีดให้ผสมกับสลัดจ์ เมื่อ

ลดแรงดันอากาศจะกลายเป็นฟองขนาดเล็กเกาะจับกันกับฟล็อกแบคทีเรีย ท าให้ฟล็อกลอยตัวขึ้นบนผิว

น้ าข้างบนซึ่งมีสลัดจ์เข้มข้นอยู่ถูกกวาดออกไป การท าให้ข้นด้วยเครื่องหมุนเหวี่ยง (Centrifuge) โดยปกติ

แล้วเครื่องหมุนเหวี่ยงมักใช้ในการแยกน้ าออกจากสลัดจ์ (Dewatering) สามารถน ามาใช้ท าข้นกับสลัดจ์

ชีวภาพที่ทิ้งจากระบบเอเอส วิธีนี้ไม่นิยมใช้กับระบบบ าบัดน้ าเสียขนาดเล็กเนื่องจากเสียค่าใช้จ่ายสูงแต่มี

ข้อดีที่ประหยัดพื้นที่ได้มากและกะทัดรัดบางครั้งจึงมีการน าไปใช้กับระบบเอเอสขนาดใหญ่